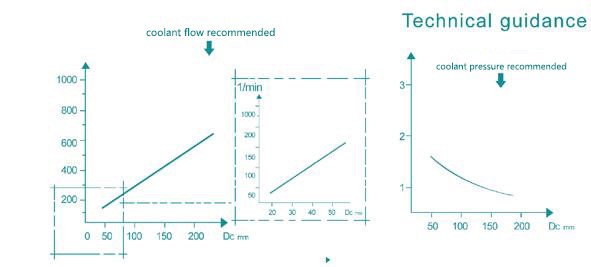

คำแนะนำทางเทคนิค

คำแนะนำทางเทคนิค

พารามิเตอร์การตัดมีไว้สำหรับอ้างอิงเท่านั้น และปรับตามเงื่อนไขการประมวลผลจริงเมื่อเทียบกับโลชั่นผสม น้ำมันบริสุทธิ์สามารถปรับปรุงอายุการใช้งานของเครื่องมือ

ปัญหาและการแก้ไข

| SN | ปัญหา | เหตุผล | ปณิธาน |

| 1 | เศษโลหะที่แตกมีขนาดเล็กเกินไป | พารามิเตอร์การตัดไม่ถูกต้อง | ปรับความเร็วตัดและอัตราป้อน |

| เศษหักเป็นร่องผิดประเภท และมุมวงรีเล็กหรือลึกเกินไป | เปลี่ยนร่องของเศษที่หัก | ||

| วัสดุชิ้นงานไม่เสถียร | ปรับความเร็วและฟีดที่เหมาะสม | ||

| การตัดขั้นต้นไม่ดี (ชิ้นงานไม่มีจุดกึ่งกลาง) | จัดกึ่งกลางชิ้นงาน | ||

| 2 | เศษโลหะที่แตกมีขนาดเล็กเกินไป | พารามิเตอร์การตัดไม่ถูกต้อง | ปรับความเร็วตัดและอัตราป้อน |

| เศษหักเป็นร่องผิดประเภท และมุมวงรีเล็กหรือตื้นเกินไป | เปลี่ยนร่องของเศษที่หัก | ||

| 3 | เศษโลหะที่แตกจะไม่เสถียร | วัสดุชิ้นงานไม่คงที่ | ปรับความเร็วตัดและอัตราป้อน เปลี่ยนประเภทร่องของเศษ |

| โหมดฟีดไม่ถูกต้อง (เช่น โหมดฟีดไฮดรอลิก) | ปรึกษาผู้ผลิตเครื่องจักรหรือวิศวกรฝ่ายขาย | ||

| การระบายความร้อนไม่เพียงพอนำไปสู่การอุดตันของการปล่อยเศษ | เพิ่มน้ำหล่อเย็น | ||

| การสั่นสะเทือนที่รุนแรงเกิดจากความแข็งแกร่งของชิ้นงานและเครื่องมือไม่เพียงพอ | ปรึกษาผู้ผลิตเครื่องจักรหรือวิศวกรฝ่ายขาย | ||

| 4 | เศษโลหะที่เป็นเส้นๆ | วัสดุชิ้นงานไม่คงที่ | ปรับความเร็วตัดและอัตราป้อน เปลี่ยนประเภทร่องของเศษ |

| โหมดฟีดไม่ถูกต้อง (เช่น โหมดฟีดไฮดรอลิก) | ปรึกษาผู้ผลิตเครื่องจักรหรือวิศวกรฝ่ายขาย | ||

| สารหล่อเย็นปนเปื้อน | ล้างสารหล่อเย็น | ||

| ปฏิกิริยาความสัมพันธ์ทางเคมีระหว่างชิ้นงานกับเครื่องมือซีเมนต์คาร์ไบด์ | ตรวจสอบและเปลี่ยนยี่ห้อเครื่องมือ | ||

| การบิ่นของคมตัด | เปลี่ยนเม็ดมีดหรือหัวเจาะ | ||

| ความเร็วในการป้อนต่ำเกินไป | เพิ่มความเร็วในการป้อน | ||

| 5 | ซีเมนต์คาร์ไบด์หักขอบ | เครื่องมือตัดทื่อเกินไป | เปลี่ยนเม็ดมีดหรือหัวเจาะ |

| สารหล่อเย็นไม่เพียงพอ | ตรวจสอบการไหลของน้ำหล่อเย็นและแรงดัน | ||

| สารหล่อเย็นปนเปื้อน | ล้างสารหล่อเย็น | ||

| ความทนทานของปลอกนำมีขนาดเล็กเกินไป | เปลี่ยนปลอกไกด์หากจำเป็น | ||

| เยื้องศูนย์ระหว่างแกนเจาะและสปินเดิล | แก้ไขความผิดปกติ | ||

| พารามิเตอร์แทรกไม่ถูกต้อง | เปลี่ยนพารามิเตอร์ของการแทรก | ||

| วัสดุชิ้นงานไม่เสถียร | ปรับความเร็วและฟีดที่เหมาะสม | ||

| 6 | อายุการใช้งานของเครื่องมือสั้นลง | ไม่นิยมความเร็วในการป้อนหรือการหมุน | ปรับฟีดและความเร็วในการหมุน |

| เกรดโลหะผสมแข็งหรือการเคลือบที่ไม่เหมาะสม | เลือกเกรดโลหะผสมที่เหมาะสมตามวัสดุชิ้นงาน | ||

| สารหล่อเย็นไม่เพียงพอ | ตรวจสอบอุณหภูมิน้ำหล่อเย็นและระบบหล่อเย็น | ||

| น้ำหล่อเย็นผิด | เปลี่ยนสารหล่อเย็นหากจำเป็น | ||

| เยื้องศูนย์ระหว่างแกนเจาะและสปินเดิล | แก้ไขความผิดปกติ | ||

| พารามิเตอร์แทรกไม่ถูกต้อง | เปลี่ยนพารามิเตอร์ของการแทรก | ||

| วัสดุชิ้นงานไม่เสถียร | ปรับความเร็วและฟีดที่เหมาะสม | ||

| 7 | ความหยาบของพื้นผิวไม่ดี | แหกคอก | ตรวจสอบและปรับ |

| ร่องหักเศษใหญ่เกินไปหรือต่ำกว่าเส้นกึ่งกลาง | เลือกร่องหักเศษที่ถูกต้อง | ||

| ขนาดเครื่องมือหรือไกด์แพดไม่ถูกต้อง | เลือกเครื่องมือที่ถูกต้อง | ||

| เยื้องศูนย์กลางระหว่างชิ้นงานและหัวเจาะ | แก้ไขความผิดปกติ | ||

| การสั่นสะเทือนที่แข็งแกร่ง | ปรึกษาผู้ผลิตเครื่องจักรหรือปรับพารามิเตอร์การตัด | ||

| พารามิเตอร์แทรกไม่ถูกต้อง | เปลี่ยนพารามิเตอร์ของการแทรก | ||

| ความเร็วตัดต่ำเกินไป | เพิ่มความเร็วในการตัด | ||

| ความเร็วป้อนต่ำเกินไประหว่างการตัดเฉือนชิ้นงานที่เป็นวัสดุแข็ง | เพิ่มความเร็วในการป้อน | ||

| ฟีดไม่เสถียร | ปรับปรุงโครงสร้างฟีด | ||

| 8 | แหกคอก | ความคลาดเคลื่อนของชิ้นงานจากศูนย์กลางการแมชชีนนิ่งของเครื่องจักรมีขนาดใหญ่เกินไป | ปรับใหม่ครับ |

| แกนเจาะยาวเกินไป ความเป็นเชิงเส้นไม่ดี | ปรับใหม่ครับ | ||

| การสึกหรอของเม็ดมีดและแผ่นนำ | เปลี่ยนเม็ดมีดหรือชิ้นส่วนอื่นๆ | ||

| เหตุผลสำหรับวัสดุชิ้นงาน (คุณลักษณะ ความแข็ง และสิ่งเจือปน ฯลฯ) | เลือกเครื่องมือและพารามิเตอร์การตัดที่เหมาะสม | ||

| 9 | รูสกรู | ขอบใบมีดด้านนอกหัก | เปลี่ยนเม็ดมีด |

| ไกด์แพดสึกหรือรองรับไม่เพียงพอ | เปลี่ยนหรือปรับ | ||

| ความเยื้องศูนย์กลางของเครื่องจักรและชิ้นงานมากเกินไป | ปรับใหม่ครับ | ||

| น้ำหล่อเย็นและสารหล่อลื่นไม่เพียงพอ | ปรับน้ำหล่อเย็นและโครงสร้างน้ำหล่อเย็น | ||

| คมตัดทื่อเกินไป | เปลี่ยนเม็ดมีด | ||

| พารามิเตอร์การตัดไม่ถูกต้อง | ปรับพารามิเตอร์ | ||

| ความแข็งแกร่งและกำลังป้อนไม่เพียงพอ | ปรับเครื่องจักรหรือลดเส้นผ่านศูนย์กลางการเจาะ | ||

| 10 | การสั่นสะเทือนมากเกินไปในระหว่างการประมวลผล | คมตัดทื่อเกินไป | เปลี่ยนเม็ดมีด |

| พารามิเตอร์การตัดไม่ถูกต้อง | ปรับพารามิเตอร์ | ||

| ความแข็งแกร่งของเครื่องจักรหรือกำลังป้อนไม่เพียงพอ | ปรับเครื่องจักรหรือลดเส้นผ่านศูนย์กลางการเจาะ |